جرقهگیری نایلون یک روش است که برای حذف الکتریسته ساکن از سطح آن استفاده میشود. در حالت عادی، سطح نایلون الکتریسته ساکن دارد. این موضوع را میتوانید از طریق یک آزمایش مشاهده کنید، به اینصورت که هنگام ریختن آب بر روی سطح نایلونی که جرقهگیری نشده باشد، آب جمع میشود و پخش نخواهد شد. اما با انجام جرقهگیری بر روی نایلون، الکتریسته از بین میرود و بهطور همزمان شیارهایی روی سطح نایلون ایجاد میشود که بهبود کیفیت چاپ را فراهم میکنند.

جرقه گیری نایلون چه مراحلی دارد؟

مراحل انجام روش جرقه گیری نایلون بهصورت زیر است:

- شناسایی و انتخاب ماده ضد استاتیک: در این مرحله، نوع ماده ضد استاتیک برای اضافه کردن به نایلون در زمان تولید آن شناسایی میشود.

- ترکیب مواد: در مرحله دوم، ماده ضد استاتیک با مواد اولیه تولید نایلون ترکیب خواهد شد. این ترکیب مواد در مرحله ذوب نایلون صورت میگیرد.

- تولید نایلون: در مرحله سوم، مواد اولیه نایلون که با مواد ضد استاتیک ترکیب شدهاند، با یکدیگر ذوب میشوند و سپس به روش اکستروژن یا ریختهگری مورداستفاده قرار میگیرند. این فرآیند میتواند این شرایط را ایجاد کند که محصول خاصیت ضد استاتیک و خاصیت جذب و تخلیه جرقه را بهدست آورد.

برای مطالعه مقاله ” تولید نایلون چه مراحلی دارد؟ ” کلیک کنید.

مزایای جرقه گیری نایلون

جرقه گیری نایلون مزایای بسیاری دارد که در ادامه به شرح برخی از آنها میپردازیم.

1- کاهش خطر انفجار

جرقه گیری نایلون با ایجاد مواد جاذب جرقه و جلوگیری از تخلیه جرقه الکتریکی، در محیطهایی که قابلیت اشتعال دارند، از جمله صنایع شیمیایی، نفت و گاز، پتروشیمی و غیره، به کاهش خطر انفجار کمک میکند.

2- افزایش ایمنی

با اینکار احتمال بروز حوادث مرتبط با جرقه الکتریکی کاهش مییابد. این امر باعث بهبود ایمنی کارکنان و کاهش خطرات در محیط کار میشود.

3- حفظ خواص فیزیکی نایلون

جرقهگیری بهطور مناسب باعث حفظ خواص فیزیکی نایلون، از جمله مقاومت مکانیکی، انعطافپذیری و شکلپذیری آن میشود. این امر در صنایعی مانند بستهبندی، خودروسازی و صنایع الکترونیکی بسیار اهمیت دارد.

4- بهبود استاتیک نایلون

با جرقه گیری نایلون، استاتیک نایلون و الکتریسیته ساکن آن کاهش مییابد. این امر به جلوگیری از جذب ذرات گرد و غبار به سطح نایلون کمک میکند.

5- سازگاری با فرآیندهای تولید

مواد جرقهگیری معمولا بهخوبی با نایلون ترکیب میشوند و با فرآیندهای تولید نایلون سازگار هستند. این مهم در کاربرد و اجرای سادهتر مواد جرقهگیری نایلون در صنایع مختلف نقش دارد. ضمن آنکه، در انتخاب و استفاده از جرقهگیری نایلون، توجه به استانداردها و راهنماییهای تولیدکننده از اهمیت بالایی برخوردار است تا عملکرد مطلوب و بهینه در شرایط مختلف کاربردی ارائه شود.

6- تاثیرات جرقه گیری نایلون در چاپ پذیری

جرقه گیری نایلون از اهمیت بسیار زیادی قبل از مرحله چاپ برخوردار است. این فرایند باعث شکسته شدن زنجیرههای بلند مولکولی مونومرهای تشکیلدهنده پلیمر نایلون میشود که افزایش چگالی نقاط انتهایی مولکولها را بهدنبال دارد. این افزایش چگالی همراه با قطع شدن پیوند بین مولکولها، باعث آزاد شدن مولکولهای اوزون و یون اکسیژن خواهد شد.

در کارخانههایی که این مرحله را اجرا نمیکنند، کیفیت چاپ نایلون به شدت کاهش مییابد و بسیاری از مشتریان از این موضوع ناراضی هستند. از طرفی، کارخانههای معتبر همواره رولهای نایلون را قبل از مرحله چاپ جرقهگیری میکنند که این اقدام باعث بهبود کیفیت چاپ روی نایلون میشود و مشتریان بیشتری را جذب میکند.

در این روزها، صنعت بستهبندی نایلون اهمیت بسیار زیادی پیدا کرده است و این محصول بهعنوان یکی از پرکاربردترین مواد شناخته میشود.

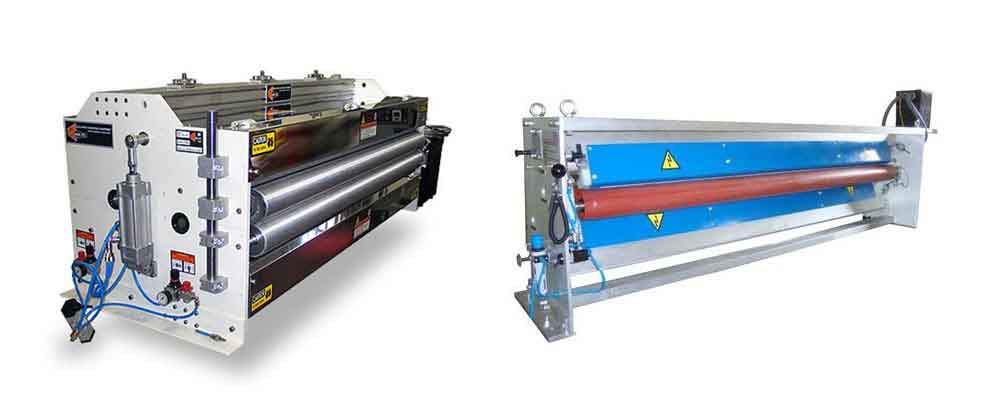

دستگاه جرقه گیر نایلون چگونه کار میکند؟

در سال 1951 میلادی، مهندس ورنر ایزبی، یک مخترع دانمارکی، برای اولین بار دستگاه جرقهگیر نایلون را اختراع کرد. او این دستگاه را پس از مشورت با یکی از مشتریان شرکت تولید نایلون به نام وتا فون توسعه داد که با این اختراع توانست مشکلات مربوط به چاپ نایلون را حل کند. ایزبی با انجام آزمایشها و تحقیقات بسیار، دستگاه جرقهگیر را تولید کرد.

این دستگاهها انواع مختلفی دارند و برای جرقهگیری نایلونهای یک لایه، دو لایه و سه لایه استفاده میشوند. نایلونهای ساخته شده با استفاده از مواد اولیه پلی پروپیلن و پلی اتیلن دارای سطح شیمیایی غیر متخلخل و بیاثری هستند و کشش سطحی آنها پایین است.

ادامه کارکرد دستگاه جرقه گیر

برای چاپ باکیفیت و متصلشدن جوهر به سطح نایلون، قابلیت ترشوندگی نایلون باید افزایش یابد و این امر فقط با استفاده از دستگاه جرقهگیر امکانپذیر است. این دستگاه با پرتاب پرفشار و پرسرعت الکترون با فرکانس بالا بر سطح پلاستیک، زنجیره پلاستیکی پلیمر را میشکند و باعث افزایش فضای بین مولکولی میشود. در نهایت، افزایش نقاط اتصال سطح نایلون و بالا رفتن قابلیت چاپپذیری آن حاصل خواهد شد.

دستگاههای جرقهزن ممکن است به دو صورت متصل به دستگاه تولید کننده نایلون یا جداگانه عمل کنند. در دستگاههای متصل به دستگاه تولید کننده، عملیات جرقهگیری همزمان با تولید پلاستیک انجام میشود.

انواع دستگاه جرقهگیری نایلون

برای جرقه گیری نایلون، از دستگاههای خاصی استفاده میشود که بهطور عمده به دو دسته زیر تقسیم میشوند:

- دستگاههای کورونا: این دستگاهها بهعنوان دستگاههای تراکمی الکتریکی نیز شناخته میشوند. در این دستگاهها، بین دو الکترود جریان برق برقرار میشود و پلاسما و جرقه ایجاد میکند. این جرقهها نایلون را بهصورت سطحی تغییر میدهند. دستگاههای کورونا معمولا در خطوط تولید نایلون برای اعمال جرقهگیری در سطح نایلون استفاده میشوند.

- دستگاههای پلاسما: این دستگاهها با استفاده از گازهای خاصی مانند هوا، اکسیژن یا نیتروژن، پلاسما را ایجاد میکنند. دستگاههای پلاسما معمولا در صنایع بستهبندی و تولید کالاهای پلیمری کاربرد دارند.

هر دستگاه جرقه گیری نایلون دارای ویژگیها و تنظیمات خاصی است که بسته به نوع و ساختار نایلون مورد استفاده و هدف جرقهگیری، انتخاب و تنظیم میشود.

جمعبندی

جرقه گیری نایلون با استفاده از دستگاههای کورونا یا پلاسما، تغییرات سطحی در نایلون ایجاد میکند و قابلیت چاپپذیری آن را افزایش میدهد. این فرآیند بهبود کیفیت و عملکرد محصولات نایلون را در صنایع مختلف ارتقا میبخشد.